项目名称:机器人自动化上下料生产线

项目周期:2个月

项目类型:非标自动化

应用行业:工业制造

关键技术:自动化上下料、智能机器人

一、项目背景

在传统的制造过程中,几乎都采用人力进行加工机床上下料,这种原始的作业方式存在劳动强度大、产量和质量难以兼顾等弊端。在“以机换人”的大环境下,越来越多的的机械加工企业纷纷启用机器人上下料,降低了人力成本,同时提高了产量和品质,提升了企业的竞争力。

客户痛点

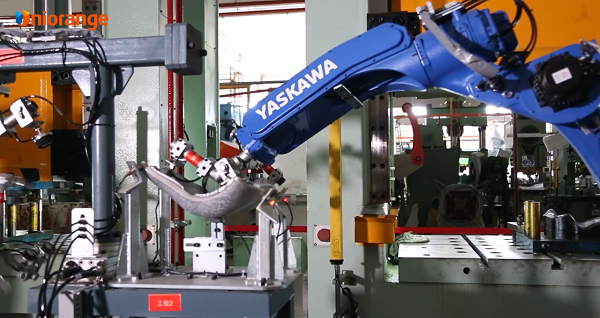

某密封科技公司需要加工一款重量大、工序多、形状复杂的汽车发动机隔热罩,现阶段所有工序衔接都由人工上下料,并且因工件为曲面异形产品,一直未能实现完全自动化生产。随着时间的推移,该冲压生产线的短板也逐一暴露,强度大、招工难、效率慢、产量低、不稳定等,种种问题一直在困扰着该密封科技公司。

实施目标

升级冲压隔热罩生产线,抛弃传统人工上下料方法,全面采用无人自动化生产。

实施方案

总体设计

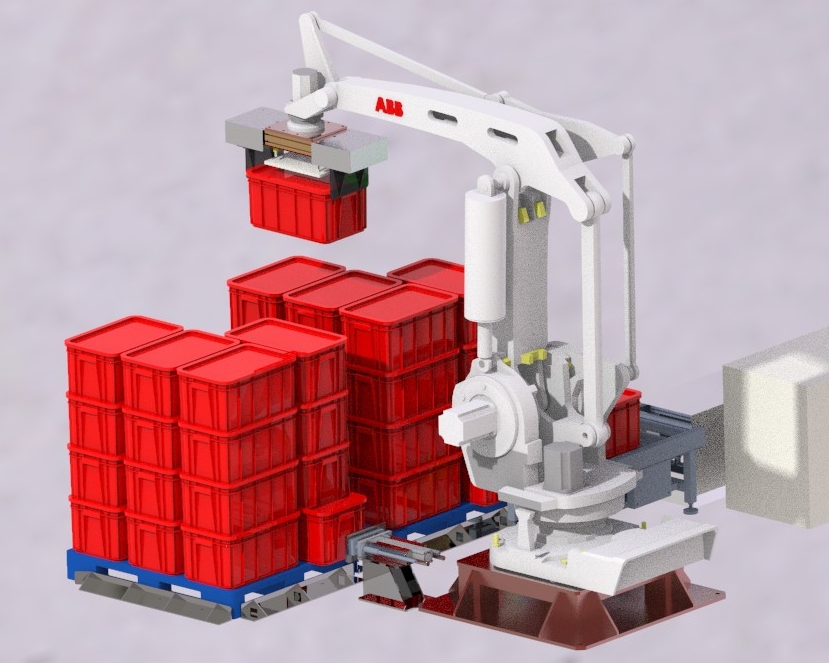

通过自主设计研发的上下料机器人(机械手)与数控机床相结合,可以实现工件的自动抓取、上料、下料、装卡、加工等所有的工艺过程,能够极大的节约人工成本,提高生产效率。

方案描述

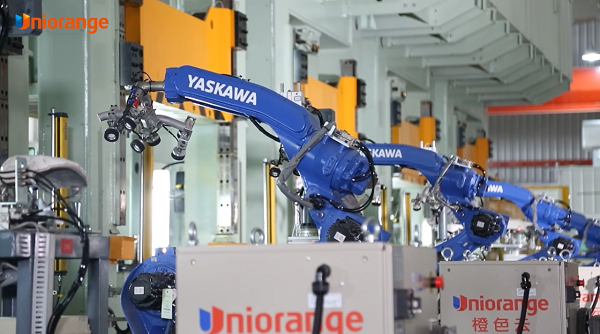

1.采用7台相同的安川电机6轴协作机器人完成自动上下料,安装速度快不影响工时;

2.通过现场工业总线远程I/O控制,西门子主从式PLC控制系统实现机器人与冲压机的信息交互;

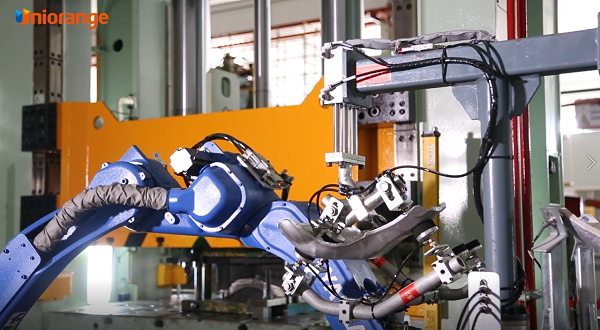

3.机器人抓手配合定制真空海绵吸盘抓取系统抓放材料,方便凹凸不平的产品成功拾取;

4.利用仿形法对产品进行定位,便于对产品进行二次定位,实现各工序精准冲压;

5.其他配件采用1套排列上料机+1套双位物料滑台完成全部材料的自动上下料;

6.通过调试编程,利用机器人翻转工件,和转接台进行交接,实现项目中最困难的部分。

核心优势

优势一、人工成本降低,由原来的8人减少到1人,由原来的操作工变为管理工;

优势二、提高生产效率,对比人工生产效率,提高了40%;

优势三、提高产品质量,只有机器人抓手海绵和产品发生直接接触,不会对产品产生任何损坏和污染;

优势四、智能冲压生产,具备智能识别产线漏装、加工错位、质量把控等监测报警功能。

实施效果

解决问题

1.原产品加工标准存在定位误差,需要重新开发仿形定位工装,时处冬天玻璃钢固化质量难以达标,现通过机器人实现精准冲压;

2.各个工序没有统一的定位标准,冲压材料衔接难度系数大。

实施成效

通过引进冲压机器人自动连线上下料技术,冲压覆隔热罩生产线作业效率提高了40%,节省了83%的人工成本,实现了日均产量1500件/天,同时提高了产品稳定性和洁净度。