项目名称:密封垫自动上下料项目

项目周期:2 个月

项目类型:自动化产线

应用行业:密封垫生产企业、隔热罩生产企业、片体冲压零件生产企业

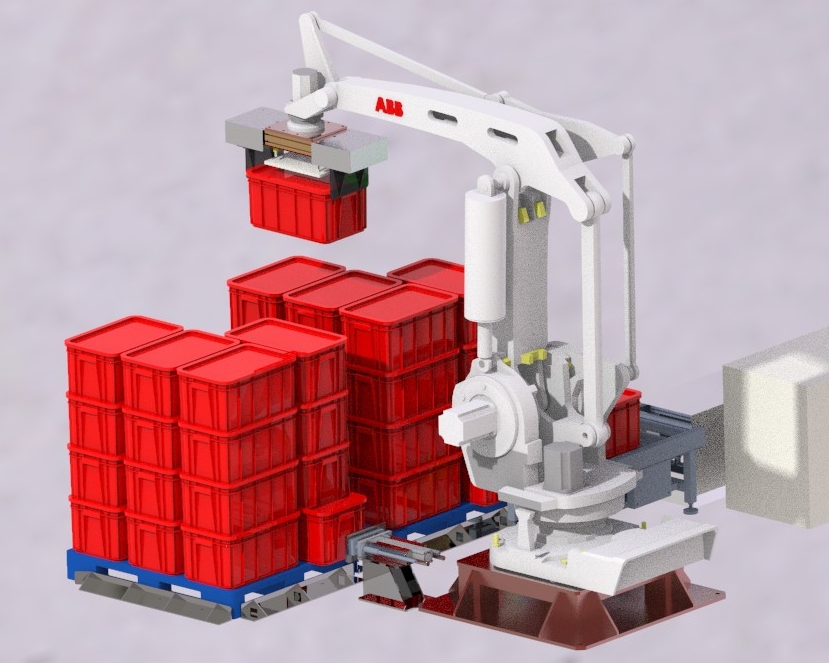

关键技术:桁架上下料、磁力分张、双张检测、倍速链转运

一、项目背景

为了提高企业的生产效率,降低人工成本,减少劳动强度,烟台某密封垫生产企业委托橙色云定制开发一条密封垫自动上下料生产线,要求该产线能能够实现片体金属零部件的自动化流水作业。

客户痛点

人工成本高、效率低、劳动强度大、原材料易粘连、不易分张。

实施目标

定制研发一条密封垫自动上下料生产线,完成生产企业对低成本、高效率的要求,为企业解决生产上的需求,从而规范企业生产标准、提高企业效益。

二、实施方案

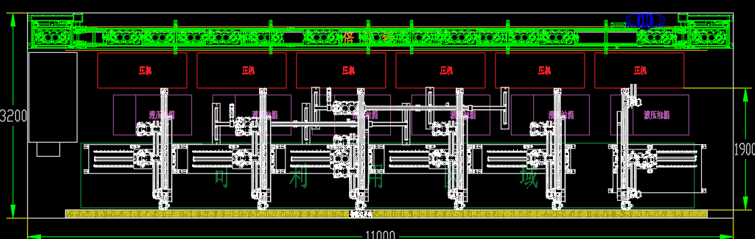

总体设计

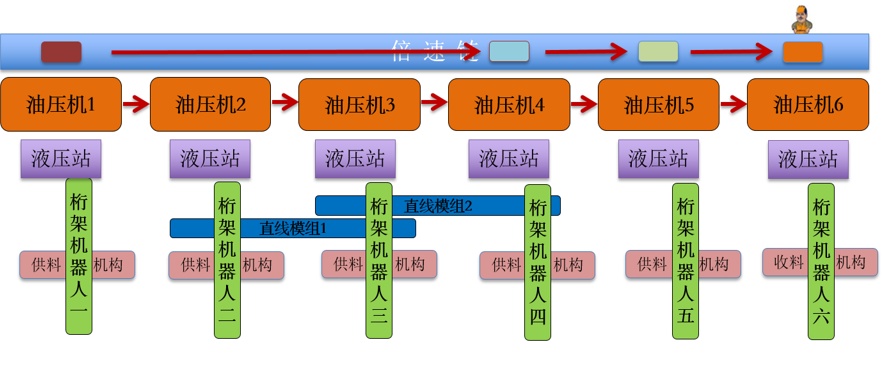

方案描述

1号油压机工作(机器人上料,并将完成品放置在传送带上);2号油压机工作(机器人上料,并将完成品放置到直线模组1上)→3号油压机工作(机器人2完成品工位来料,完成品放置到直线模组2上)→4号油压机工作(机器人3工位完成品来料,并将完成品放置在倍速链1工位流转下来的完成半成品上);5号油压机工作(机器人上料,并将完成品放置在1、4工位完成品上);6号油压机铆合(手工上料,机器人将铆和好的产品吸取放置到收料机构上,其它油压机等待6号工位操作命令);

关键技术

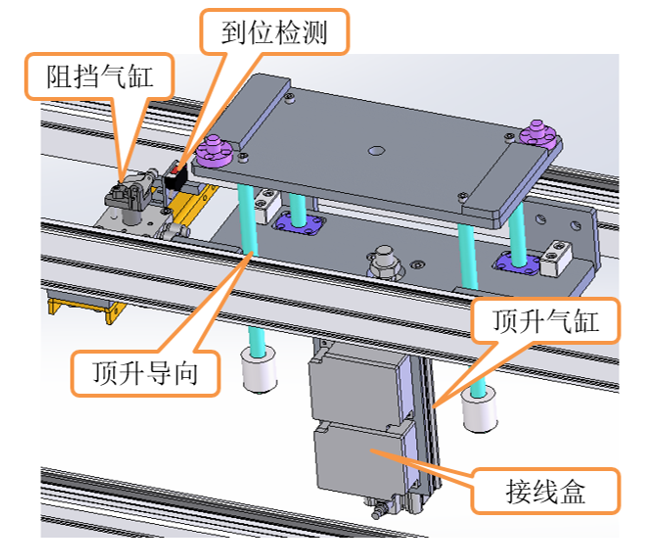

顶升定位机构

1.在指定位置设有阻挡与定位升降装置,确保托盘指定位置停止。该单元可以在输送线内前后移动,并具备上下调节功能,上下调节范围±25mm;

2.托盘停止位采用气动升降系统,可将托盘举升至适配桁架机器人的位置,托盘升降行程为200mm;

3.新线体传感器采用接触式传感器或接近开关来代替光电传感器,减少因光电传感器误感应而引起的误动作。

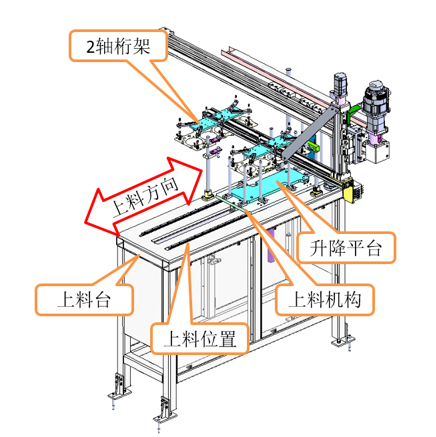

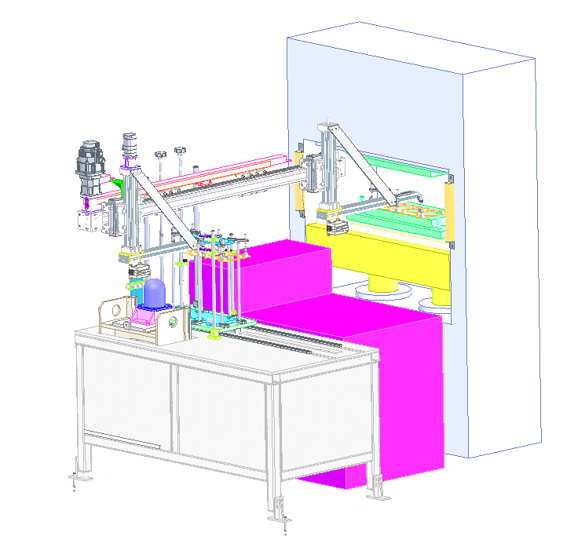

自动上料机构

上料机构由自动上料台、2轴桁架单元组成。

1.上料机构退出到上料位置,人工将产品原料放入上料平台,按下开关后,上料机构返回工作位置;

2.底部传感器检测到升级平台上有产品,升降平台工作,直至产品检测传感器检测到产品到达指定高度;

3.2轴桁架运行,抓取产品后放入压机;

4.压机加工完成后,给出信号,桁架抓取产品放入倍速线上。

自动下料平台:

1.下料台高度较上料平台降低200mm、宽度增加至750mm,内部架设一部提升机构顶升托料盘,使产品叠料高度额外增加200mm~240mm;为生产提供更多的储料空间,减少操作者频繁停机操作次数。

2.当料仓储料高度达到要求的叠料高度时,盛料托盘滑到平台右侧,并提示操作人员收取物料。

3.桁架机器人的上下料平台内部安装有可独立控制的电气元器件,剩余空间设计有隔板,方便存储吸盘组件和工具等物料。

三、实施效果

2020年4月入场调试,6月份完成项目验收,生产效率从6人每天完成800片成品提高到1人每天完成1200片成品,并有效的解决了原料的粘连问题