近年来,环境问题日益严峻,能源多元化战略渐成发展共识,新能源汽车行业发展迅速。动力电池作为电动汽车的心脏,是新能源汽车产业发展的关键,在一系列政策措施支持和各方努力下,我国动力电池产业发展成绩显著。为了满足新能源方壳电池加工生产的自动化需求,上海发那科机器人有限公司开发出了一套针对电池化成测试自动入盘及卸盘系统。该系统集成了先进的机器人技术、机器视觉技术和力觉技术,具有智能定位补偿和智能力控的功能。

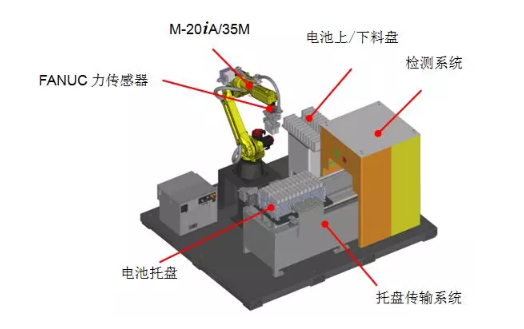

电池化成测试入盘及卸盘系统采用发那科M-20iA/35M机器人,完成了电池入盘和卸盘的搬运流程。采用FANUC自主研发集成的iRVision2DV视觉系统用于补正电池托盘中电池的位置偏差,实现电池快速高精度入盘/卸盘作业。FANUC力觉系统用于电池入盘时的柔性插入,以及卸盘时的柔性取出。

具体工作流程为:

1.机器人视觉定位电池托盘;

2.机器人一次性从电池上/下料盘中抓取两块电池;

3.机器人通过力传感器柔性插入电池托盘;

4.托盘传输系统将装满电池的托盘传送至检测系统单元内进行化成测试;

5.托盘传输系统将化成测试完成的电池送出;

6.机器人完成电池下料作业。

整套系统有以下几个特点及优势:

1)入盘/卸盘机器人电池入盘/卸盘机器人采用的是M-20iA/35M机器人,手腕最大负载35kg,最大运行半径1813mm。高惯量M-20iA/35M机器人可满足机器人在较重电池搬运中的应用。

2)搬运手爪搬运手爪采用双手爪形式的非标机械设计,可以同时完成两块电池的入盘/卸盘,大幅提高电池化成测试的节拍,满足客户生产产量需求。

3)iRVision2DV视觉系统由于智能视觉系统的使用,保证了电池托盘的精确定位,减少了电池托盘的定位装置的设计,降低了系统单元成本。高精度的视觉定位补正,确保了电池精确无误得插入至托盘电池格内。

4)FANUC力传感器电池入盘或卸盘时,力觉传感器的使用将防止电池格变形量过大导致电池插入时受损及电池卸盘时拾取力过大造成损伤等情况发生。力传感器的使用将有效得解决电池变形受损带来的经济损失。

本套电池化成测试入盘及卸盘系统具有很强的通用性和高效性,能满足国内绝大部分电池生产厂家电池化成测试的需求,并有效提高生产效率及产品合格率,降低工人的劳动强度及人工成本,提升企业的竞争力。