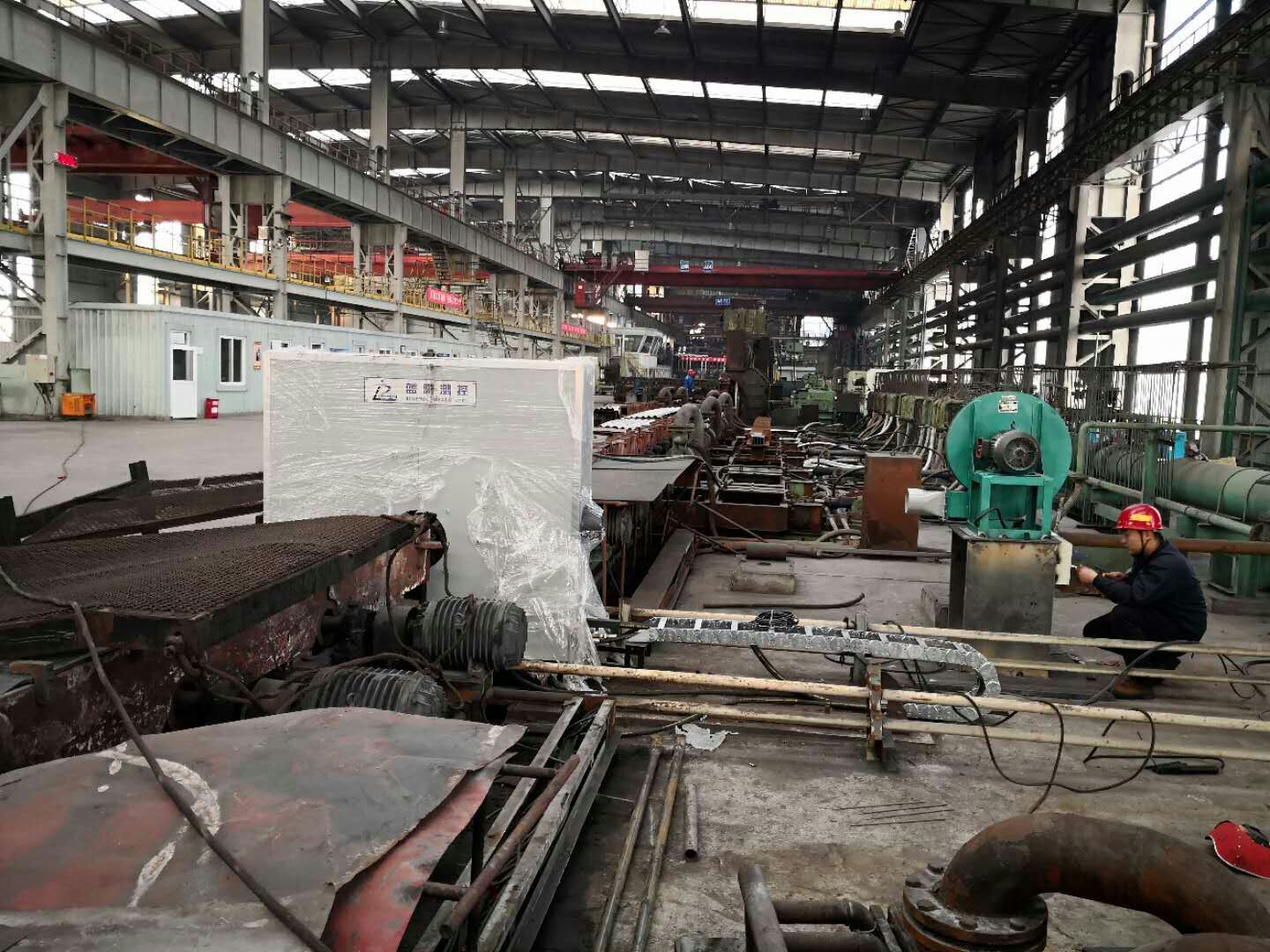

钢材直径是一项重要的技术指标。在轧制过程中,必须对直径进行测量与监控,才能保证成品符合要求。高速轧机的轧钢速度快。

钢材在轧机出口处的温度仍旧非常高。采用传统的冷却后手工测量的方法,不仅劳动强度大,而且信息反馈慢,因而直接影响钢材的质量与经济效益。采用非接触的光学测量原理,配以CCD作为快速传感器,使高精度线棒管材直径测量以及部分表面轮廓缺陷的在线检测得以实现。

常用于钢材直径检测的设备为八轴智能测径仪,八轴检测是可完成完整截面检测的方案,它以较少的测头组数,完成整个截面的检测与截面图的拟合。

八轴如何完成的整体截面检测:每2个轴的测量点间距为22.5°圆弧,测量仪器投影最“不敏感”的位置在11.25°处,由简单的几何运算可知,此点主要有其直径1%以上的凸起,其投影即将对相邻2个方向的投影形成遮挡而被发现,这种凸起数据比直径外径投影的差别小于1%,时刻、同截面的测量及被测物轻微扭摆,该量仪器可快速发现产品缺陷与尺寸波动,实时发现生产中的工艺问题。

也就是说八轴测径仪就可完成轧材外径及缺陷的检测,做到不漏检,实现全截面的检测,同时如需更精准的检测,也可选择16轴的检测方法。

八轴智能测径仪还配备了专业的软件系统,用于对轧材检测数据的统计与分析,数字图像相结合的显示方式,直观的提供轧材的生产状态,可拟合出截面图,了解截面尺寸的变化情况,及时调整生产状态。

测量软件技术特点接口丰富,支持当前主流的各种接口方式和通信协议;模块化设计,各功能模块间相互独立,程序部署方便快捷;实用性更强,操作方便,人机交互更友好;后台采用数据库,方便各种数据统计和分析,更好满足客户需求;界面灵活可配置,通过配置可以按用户要求快速生成适合用户习惯的界面;实时测量,数据处理速度快,响应及时,满足高速在线测量需要。

八轴智能测径仪使用方便,操作简单,对轧材的整体检测无压力,对高质量生产有着重要意义。