一、项目背景

专用设备制造业在工业生产领域当中,具有十分重要的作用和意义,同时也具有较为复杂庞大的体系,涉及到了社会中方方面面的领域。就我国专用设备制造业的经济运行状况来看,仍然存在着很多的问题与不足。十三五计划提出专用设备制造业行业增加30%,两化融合助力专用设备产业升级。

客户痛点

1、齐套检查困难。专用设备制造业的设备大多数属于大型机械,使用零件数量可能超过10000个,因此BOM的复杂程度高,齐套检查运算慢,无法及时计算出结果,对生产开线,计划执行有很大影响。

2、加工程序管理困难。专用设备制造业的加工设备参数设置复杂,不同的工序、材质、加工手法对设备参数要求不同,加工程序只能依靠工人使用移动存储拷贝到设备中,无法保证加工程序正确。

3、图纸无法实时查看。专用设备制造业大部分依靠人工装配,装配工艺操作复杂,装配环境多在设备上,对于装配操作无法实时查看图纸和操作手册,导致装配效率低下,装配成功率低,发货周期长。

4、多种生产模式并存,无法得到实时信息。专用设备制造业普遍存在生产工序多,外购零件、委外加工、自制加工等多种模式混合在各个工序中,物料出入库次数多,生产进度难以掌控,无法得到实时信息。

二、实施方案

方案描述

橙色云为客户提供快速的齐套检查,包括仓储物料的用量评估,设备的排期加工能力评估,生产人员的在线加工能力评估,检查生产管理的预测风险。

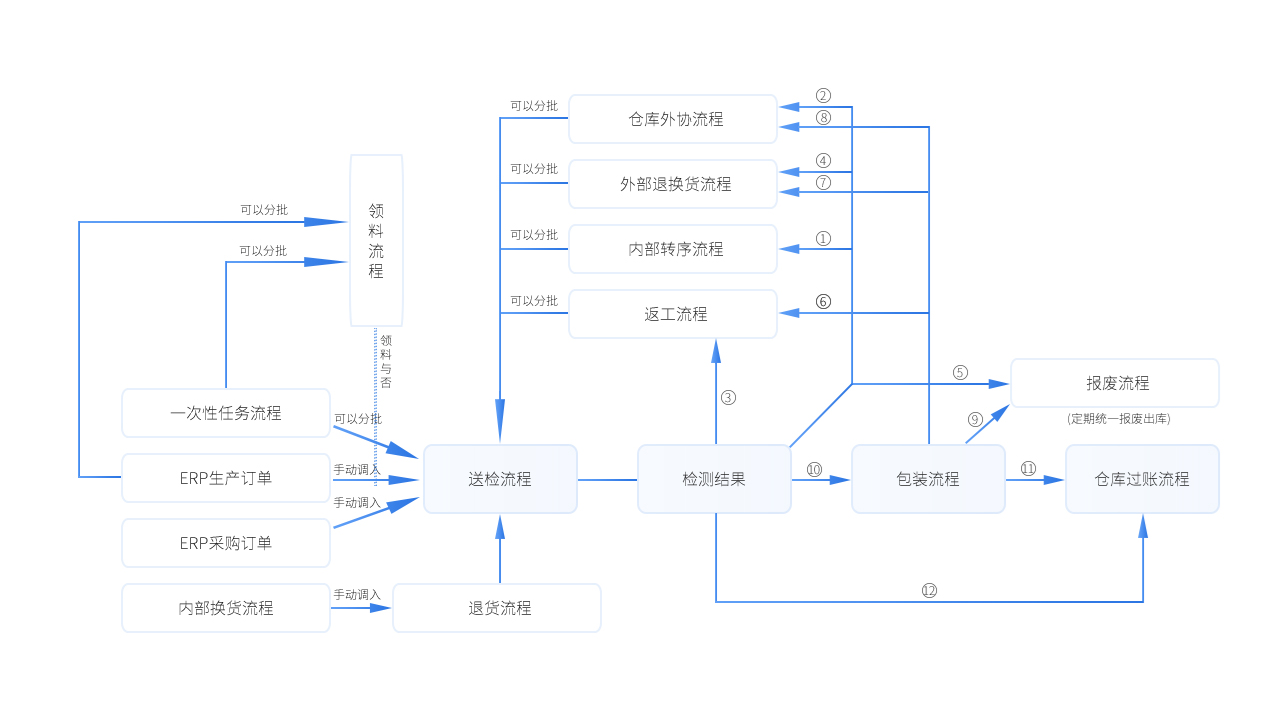

在线化程序管理中,产品会提供丰富的DNC管理流程,对各种机加工、零件加工、PCB加工等设备都进行过DNC程序管控,并根据生产订单、工序、设备类型。并且,产品对多种工序类型都做了标准流程、也可通过配置化达到复杂的外协、自制混合生产工艺模式,适用大部分专用设备行业的生产装配需求。

系统针对专用设备制造业的BOM建立树状BOM管理,并对订单中的BOM进行齐套检查,计算用量,生产能力做出评估,检查出风险项,改善客户生产前准备情况。

系统通过加工工艺路线与订单的绑定关系进行匹配加工程序,校验程序版本,通过DNC程序管理功能将正确的加工程序发送至指定加工设备上,并进行开线参数检查。

由于系统拥有在移动端按照工序、物料和步骤检索的图纸及操作指导书,装配工人能够随时在打开移动端查看操作流程,以减少人工操作时的误差。

可配置混合工序组合,系统提供多种类型的工序,包含自制、外协、自制转外协、外协转自制等多种模式,可以自由组合工工艺路线,并且对不用的工序类型自动增加出入库物料检查步骤,帮助客户提升对外协、自制混合模式的管理能力。

方案优势

优势1:快速齐套的检查。

优势2:可配置化工序管理。

优势3:在线化程序管理。

三、方案效果

该解决方案为客户减少了20%的生产开线时间,减少了因程序错误导致的设备损坏和产品报废减少了误装,错装和不会装造成的工时浪费30%以上,预测交期准确率提高50%,整体效益大为提升。