机械零件行业产品用料单一,BOM以原料定额为主,结构简单,物料管理非重点。制造工艺复杂,制程要经过多道工站、工序的流转,计划排程难度大,在制品管理要求高。零件精度要求高,关注品质,制程质量尤为重视。重资产,设备利用率与效率对成本影响大。劳动力的能力对良率与效率均会产生影响,作业员管理要求高。

并且,机械零件行业市场透明度越来越高,利润越来越薄,而人工成本逐年攀升,自动化设备改造、智能化制造管理已经成为机械零件行业降本增效的趋势。

二、方案实施

方案目标

高效排程,灵活处理多变的制造工单;制程透明化,缩短制程周期,降低在制品存量;提高设备工装利用率,降低工具刀具使用成本;有效改善产品品质;实时监控生产现场状况,防呆防错。

方案描述

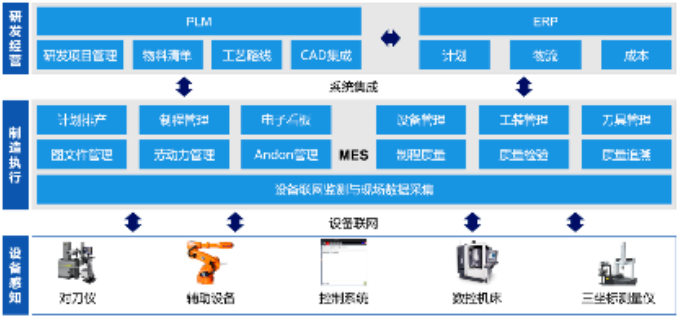

橙色云此次提供的是一个全方位共系统的解决方案,包含以下板块:

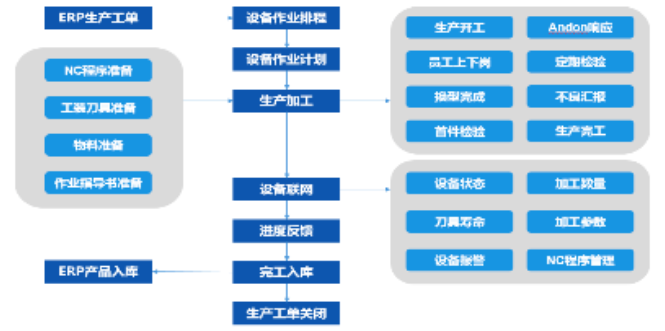

1、计划排产,接收ERP生产订单,结合设备产能,进行自动化分析,平衡设备能力、安排加工设备,编制车间作业计划。

2、制程管理,通过采集设备、人员工时、合格数量、不合格数量,实现生产过程中及时监测生产进度与状态,及时反馈现场信息,实现制程透明化。

3、电子看板,通过显示大屏,实时反馈生产过程中生产进度、质量状况、资源状态等信息与状态,帮助现场管理人员快速决策。

4、图文件管理,系统化管理生产过程中涉及的图纸、质量规范、作业指导等资料,作业员可实时通过现场终端查询制造工单的对应文件,实现车间无纸化管理。

5、劳动力管理,系统化管理作业员的技能、排班、工时、计件计时工资等信息,加强作业员技能防呆的同时,尽可能提高作业员的生产效率。

6、Andon管理,系统化管理异常呼叫,建立物料、质量、生产、设备等异常信息的呼叫机制,快速反馈故障,及时呼叫至责任人,实现事件处理过程透明化,减少等待浪费。

设备管理,通过对设备的点检、保养与维修的系统化管理,尽可能减少设备宕机时间,提升设备的OEE。

7、工装管理,通过对工装的使用、维护的系统化管理,建立定期维护保养机制,掌握工装履历,降低工装使用成本。

8、刀具管理,通过对刀具的准备、使用的系统化管理,实现对刀具寿命实时监控管理,降低刀具使用成本。

9、制程质量,实时监控质量信息,统计分析质量缺陷,有效管理质量风险,借以进行针对性的质量改善。

10、质量检验,建立质量检验标准,对工序完工、产品完工进行检验,记录检验数据,出具检验报告,统计分析不良原因,实现不良决策的流程化管理。

11质量追溯、系统通过对物料信息、制造过程设备人员信息、质量信息的系统采集,实现产品生产批次号追溯信息的动态查询。

12、设备联网与数据采集,通过设备联网自动采集,实时监测设备当前运行状态、设备加工过程参数,实时反馈生产完工进度,减少人工数据录入,实现制造过程信息实施、透明。

三、方案效果

此次橙色云提供的机械零件行业MES解决方案,不仅能够助力机械零件行业实现制造过程管理的数字化、智能化,以达到降本增效的目的,还能提高产品质量,增加企业市场竞争力与美誉度。