如今,加工机床的上下料功能在生产中的应用已然越来越广泛,不仅解决放了大量的劳动力,海提升了产品的出产效率,为企业的快速发展带来了强劲的动力,因而也受到越来越多企业的青睐。加之智能制造发展时代自动化产线的升级需求,越来越多的企业开始寻求自动化加工方式,以顺应时代发展,获得更好的生产效益。

客户痛点

客户是一家制造企业,在传统生产中,产线上注塑机与CNC车床通常以人工的方式进行取换料,过程中常遗留加工残屑,使加工机夹取位置偏移,甚至影响到后续的加工精度,生产速度也会因人为状况而改变,进而影响产品整体品质。

二、方案实施

方案描述

橙色云提供的以工业机器人结合先进自动化产品,为该制造企业提供机床自动上下料解决方案,能够大幅提升生产的制程弹性与精准度。

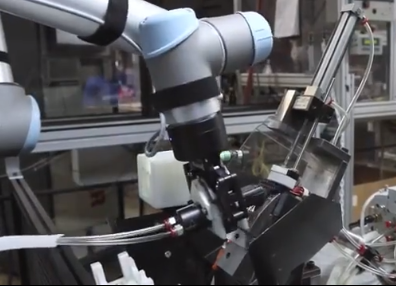

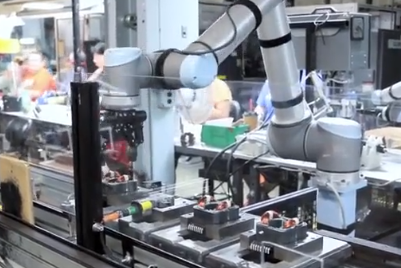

为提高上下料的稳定性,将自动化解决方案导入于机床上下料的设备中,利用自身研发的工业机器人搭配多款自动化产品形成专业的机床上下料解决方案,可以精确完成上下料与残屑清理,提高生产的自动化程度、作业灵活度与效率。

以垂直多关节机器人为核心的上下料设备解决方案中,采用的橙色云自动化产品具备精准、重复性高、稳定、安静、节能与洁净等优点,整套系统全部采用橙色云自己的架构,系统更加稳定,方便调试及维护。

采用垂直多关节机器人DRV系列,将其安装在线性滑轨上,并通过机器人末端的夹抓,从供料机构中将伺服马达外壳夹取并送入CNC车床中,外壳加工完成后CNC数控系统传递信号给工业机器人,机器人再从CNC机床中将加工好的工件取出并放置在对应位置。

通过使用高速演算法,精确调整机器人手臂与上下料载盘的XY方向偏差量,再搭配矩阵演算法计算每一个取料位置,当机械手臂坐标系与载盘平面不平行时,会自动调整取料角度,确保夹取产品角度的一致性,从而精确控制工业机器人与料盘之间的定位,定位精度可达0.02mm。

该方案在设计工作原理时,增加了防撞保护机制,可避免产品上有残削导致夹抓定位偏移,对手臂本体造成伤害;建立使用者坐标系确保机器人坐标系与料盘方向趋于平行;通过算法自动计算载货托盘与机器人的XY不平行状况下的高度偏差;手动设定载盘取放料位置,并依据实际加工件数量灵活控制。

方案优势

优势1:操作界面简洁,人员操作非常便利,切换机种一键即可以完成;

优势2:能快速设定加工数量,手臂自动切换起始位置;

优势3:浅显易懂的图示及文字讯息,易于操作员设定加工件数量,使手臂自动切换起始位置,打造灵活、弹性与多样化组装线;

优势4:精准、重复性高、稳定、安静、节能、洁净。

三、方案效果

机床上下料的运行主要依靠着机床自动化,以简单的智能机器臂来代替人工进行产品的制作和检测,机器臂的工作效率和可受工作强度远远超过人工作业,机床上下料的发展具有巨大潜力。以垂直多关节机器人为核心的上下料设备解决方案中,采用的橙色云自动化产品具备精准、重复性高、稳定、安静、节能与洁净等优点,整套系统全部采用橙色云自己的架构,系统更加稳定,方便调试及维护。

同时,自动化设备的导入大幅降低了人力成本,实现了产量的提升,保证了加工质量稳定性。