某汽车零部件制造厂家汽车门槛生产线装配环节需3名工人相互配合进行操作,由于卡扣安装位置不一,且精度要求较高,致使工人劳动强度大。在劳动时,工作人员必须佩戴手套等安全防护措施来进行安装工作。面对这种情况,该厂家多次调整工人工资福利,但仍面临招工困难的问题,并且每次更换工人,都要进行一次员工上岗培训,这也导致产品生产效率不稳定,大订单不敢接等问题。

二、方案实施

方案描述

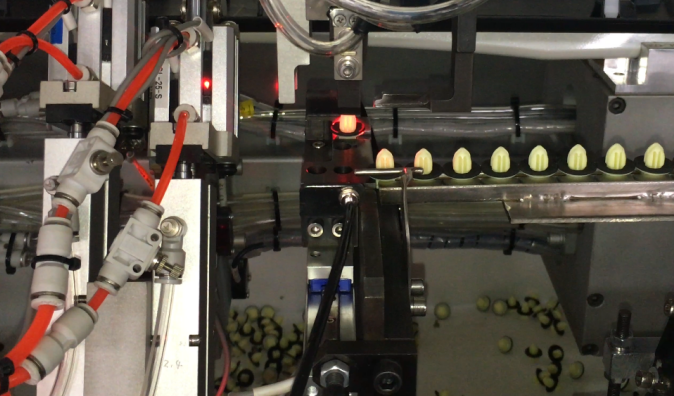

针对客户面临的困境,橙色云提供了一套非标自动化安装方案。该项目采用六轴机械臂实现安装卡扣工作,通过震动盘依次排出的卡扣来进行抓取,并按门槛板卡扣安装序列进行工件装配。

机械手夹具可根据要求进行多工位夹手设计,夹手的数量可定制每一个夹手都具有防漏、防错、检测等功能,确保每一次装配无误。半封闭式工作环境,同台设备可根据顺序安装2件门槛板卡扣安装工作,装夹精准度高、重复定位误差低于0.03mm、工件损伤率低、产线柔性程度高。

该生产线适用于多行业同系列产品,即便后期企业面临产品改型,也只需要重新更改机械臂程序,稍微改动一下工作台工作夹具就可以了。

方案优势

优势1:误差小,工件损伤率低。

优势2:机械手替人,效率更高,成本更低,3年可收回成本。

优势3:多工位夹手设计,精准度高。

三、方案效果

该厂商在改造前该产线需要3名工人进行卡扣安装工作,产线改造完后只需1名工人就能顺畅且高效地进行上件工作。机器代替人工,解决了招工难的问题,也降低了安全事故的发生频率,卡扣安装精准度大幅提升,整体效率提升20%。